FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- 機械加工の自動生産システムの構築

供給・移載/製造業/機械加工

実施概要

支援先中小企業のニーズ・課題

支援先中小企業はじめ、近年の機械加工現場では、若手技術者の現場離れ、熟練オペレーターの高齢化、生産人口そのものの減少等、人手不足による製造現場の弱体化が顕在化していた。特に中小企業ではその傾向が顕著であり、解決策として機械加工現場でもロボット化、自動化、スマート化のニーズが大きい。ただし、支援先企業はじめ、中小企業の多くは自らスマート化する知識と人材が乏しく、外部委託した時の導入費用負担が大きい為、スマート化に取組む企業は圧倒的に少ないのが実情であった。また、業界全体の傾向として、機械加工現場を熟知したSIerが非常に少なく、自動化、ロボットシステムが特定の製品専用装置化するか、高額で高品位の汎用的なロボットを使用し、複雑なシステムを構築するため、運用面でも中小企業のスタッフだけで対応できない等多くのトラブルが発生し、結果として導入費用対効果が得られずスマート化が進んでいない事が現状の課題であった。

今回の支援先中小企業の具体的なニーズとしては、旋盤加工における、素材供給工程の自動化であった。支援前の主な課題は以下の4点であった。

- ①コスト

自動化を検討したいが、産業用ロボットでは導入コストが高く、採算が合わない。 - ②スペース

自動化を検討したいが、産業用ロボットでは安全柵のスペースが確保できない。 - ③生産性

1時間に1回人が素材を供給する必要があり、その作業に毎回10分程度かかっていた。

勤務体制は2交代の15時間勤務で行っており、素材供給作業が15サイクル/日であるため、素材供給にかかる時間は1日に150分だった。

また、素材投入時の整列作業を人の手で行っており、整列ミスが発生することで、機械が故障するリスクが存在していた。 - ④操作性

自動化を検討したいが、産業用ロボットでは操作が複雑であった。また、トラブルが発生した場合に自分たちで解決できず、導入の障害となっていた。

課題の解決方法

当社では、支援先中小企業の課題解決のため、「直行2軸ロボットをベースとした搬送機」の設計及び製作に取組んだ。以下に示す3点を重点ポイントとしてシステムインテグレーションを行うこととした。

- ①低コスト

イニシャルコストを装置導入費、据え付け費用などのみにし、可能な限りコスト低減する - ②省スペース

産業用ロボットでは必須の安全柵が不要 - ③高生産性

6時間の自動運転を実現

人の作業時間は、6時間に1分以内のワーク投入作業のみであり、かかる時間は1日150分から3分に削減

また、ワーク投入時の整列作業を自動で行うため、整列ミス発生の抑制が実現 - ④簡易操作

操作はシンプルボタンのみ

また、テレビ会議システム活用によるリモートサポート体制を構築し、トラブル発生時の状況把握を遠隔にて実現

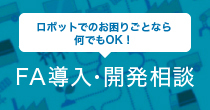

システムの概要について、図1に示す。

図1 搬送機 システム概要

FS実施内容

- ・素材の自動整列

→2段階による整列を実施

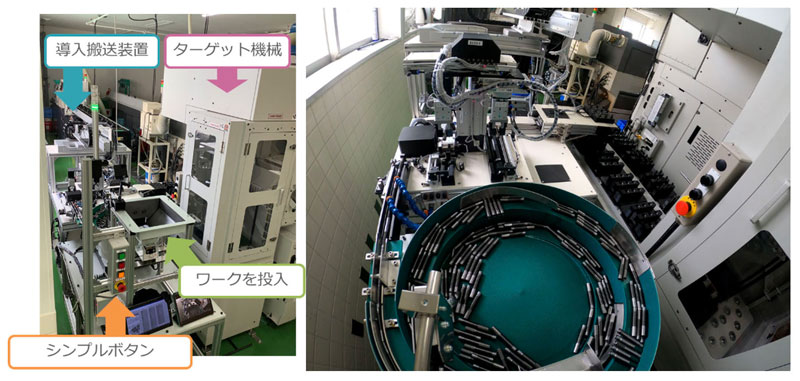

1段階目:パーツフィーダーにて、無造作に投入された素材を2姿勢に整列(図2)

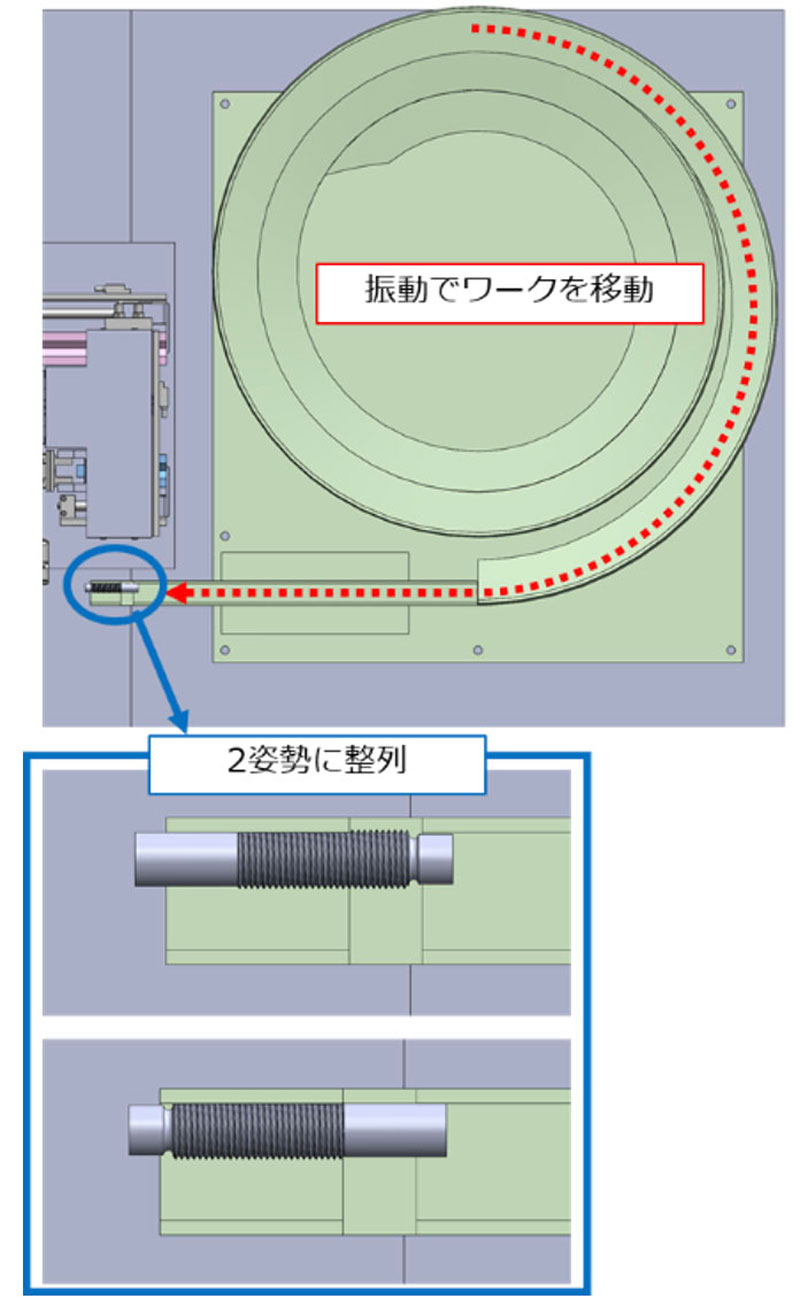

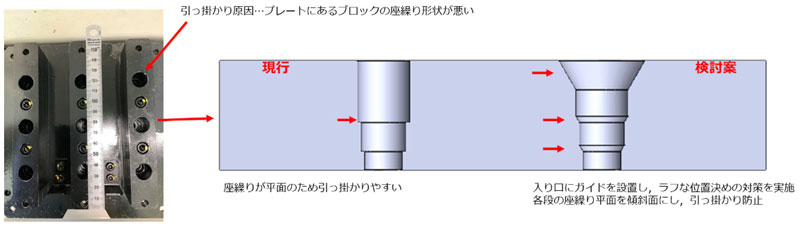

2段階目:センサにてチャック幅を自動計測し、向きを統一(図3) - ・素材搬送後の工作機械への投入時の引っ掛かり

→ガイドを製作し、引っ掛かりの原因となっていた投入先ブロックの形状を、

平面から傾斜面にすることで、引っ掛かりを抑制(図4) - ・自動化に対する知見の乏しい中小企業へのサポート体制構築

→テレビ会議システムを活用したリモートサポート体制を構築し、トラブル発生時の

状況把握が可能な体制を実現 - ・故障による装置停止時間の発生

→耐久性が求められない保守部品を3Dプリンタで製作することで、突発的な損傷時に、

早期の部材交換等の対応が可能な体制を構築

今回の自動化にあたっての主な技術的な課題と解決内容については以下の通りである。

図2 2姿勢への整列

図3 チャック幅の自動計測

図4 素材投入先ブロックの形状と引っ掛かり抑制策

得られた知見・成果ならびに事業化への課題

本事業における成果は以下の通りである。

| システム導入前 | システム導入後 | 改善成果 | |

|---|---|---|---|

| 勤務時間 | 素材投入作業時間:10分程/回 15時間人勤務(16時間生産) →2交代で生産調整実施 |

6時間に1分以内のワーク投入作業有 10時間人勤務(16時間生産) →1交代で退社前に自動運転で対応 |

5時間(1日当たり改善時間)×23日(1ヶ月出勤日数)×12ヶ月=年間1,380時間の改善 |

| 業務内容 | 1日当たりの人の作業時間 →15サイクル=150min |

1日当たりの人の作業時間 →3サイクル=3min |

2.45時間(1日当たり改善時間)×23日(1ヶ月出勤日数)×12カ月=年間676時間の改善 |

| 不具合品発生 | 素材投入時の整列ミス →機械故障による ダウンタイムリスクあり |

素材投入時に整列ミス →機械故障によるダウンタイムリスク回避 | – |

本事業では、産業用ロボットによる自動化ではなく、支援先中小企業の製造ラインに合わせ、搬送機による自動化を行った。この経験より、顧客の生産環境に合わせた提案が可能であることがわかった。また、本事業で開発した技術を用いることにより、機械加工ラインの自動化対応も可能となった。

事業化への課題としては、部材製作及びリモートによる保守体制の高度化が挙げられる。

部材製作に関しては、今回3Dプリンタ活用により、保守部材の即日対応を可能としたが、輸送コストや輸送時間が課題となる。そこで、顧客へ3Dプリンタ導入も含めた自動化提案を行うことで、3Dデータの提供のみで、顧客による必要部材の製作を可能とできる。これにより、保守部品の提供に関し、海外拠点であっても、輸送コストや輸送時間を考慮することなく対応が可能となる。

また、リモートによる保守体制に関し、今回は、テレビ会議システムを活用することで、トラブル発生時の状況把握は可能となったが、実際の操作は顧客もしくは、現地への出張で行う必要があった。今後はさらに、導入企業のPCを遠隔操作できる体制を構築することで、トラブル発生時の対応が円滑に行うことが可能となる。

FS実施後の状況、今後の展望

支援先中小企業へのヒアリングを定期的に実施しており、稼働については問題なく行われている。今後は、上記課題解決に取組むことで、さらなる事業展開に取組む。

具体的には、以下の通り取組む予定である。

2021年度:内容、件数を絞り込み、特定ユーザーを対象としたロボットSI事業の実施 支援予定企業数:2~3社

2022~2027年度:当社のサプライヤーを中心とした、ロボットSIの水平展開によりサプライヤーも含めた生産性向上の企画と実施を図る

2028~2030年度:その他の中堅中小企業への展開

SIerとしてFS実施後の事業展開

今回の支援先中小企業の抱える自動化に関する課題は、業界全体が抱えている課題でもあるため、ニーズとしては非常に大きい。今回得た知見や、上記新たに露呈された課題を解決することで、金属加工を請け負う企業への自動化提案及び促進を行い、今後さらに多くの企業の支援に取組んでいく。

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料