FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- 食品工場への協働ロボット導入による自動化推進

供給・移載/食品加工機械

実施概要

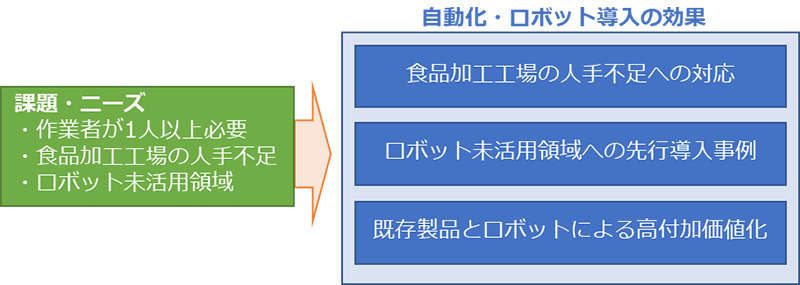

支援先中小企業のニーズ・課題

株式会社なんつねは、食肉のスライスやミンチ加工等の食肉加工機械を製造販売している中堅食品加工機械メーカである。また、商社機能も有しており他社の各種食品加工機械も扱っていると同時に食品工場のライン構築やコンサルティングも行っている。一昨年度の「地域中核企業ローカルイノベーション支援事業」においては、食品加工工場への協働ロボット導入に関する支援を行った。

株式会社なんつねの主力製品である食肉スライサーへの原料肉投入作業においては、原料の大きさや商品スライスの厚みによっても異なるが、約1分~6分毎に投入作業を行っている。作業者1名が専属担当者となる場合やスライス後の盛り付け作業者が兼任することもある。どちらの場合も人件費やスライサーの停止によって低下した生産性を向上させることが課題である。

課題の解決方法

現在は人手で行っている食肉スライサーへの原料肉投入作業を、ロボットを使うことによってその自動化を目指す。スライサーの原料ストック量の減少に合わせて、自動で原料が投入されるため、投入作業者の削減、生産性向上という課題解決が見込まれる。

FS実施内容

原料肉の投入作業のロボットによる自動化においては、食肉ブロックのハンドリングが課題である。食肉ブロックは不定形、柔軟物であるため、そのハンドリングが非常に難しいことが予想されたため、ロボット用ハンドの構想と設計・製作、ハンドリングの実験をFSとして実施した。

(1)作業調査

12月11日 (株)なんつねの担当である木下氏から原料肉の投入作業の概要についてヒアリングを行った。食肉ブロックや食肉スライサーの詳しい状況などについて聞き、さらに写真や図面を入手した。それらの内容を精査した結果、スライサーの投入口が非常に狭いこと(側面に空間がない)や食肉ブロックが積み上げてある状態であることから、一般的な把持方式ではなく吸着による上面からのアクセスしかないと判断した。また、冷凍食品でみられる針状のもので刺して持ち上げる方法も考えたが、異物混入の恐れもあるので今回は見送った。

(2)ハンドの構想設計

ハンドリングの方式は吸着による上面アクセスと決めたので、具体的なハンドの設計に向けて、吸着パッドによる食肉の持ち上げが可能かテストすることにした。

2月22日 空圧機器メーカPISCOを訪問して実際に食肉の吸着テストを実施して、その把持力および真空度などをチェックした。

一般的な吸着パッドによるテスト

シリコン製の柔らかめの吸着パッドで十分把持できることは確認できたが、真空を保つために常時エアを引いているため、食肉から出るドリップ(肉汁)が真空発生器まで回ってしまう恐れがあり、衛生的観点および清掃の問題があると思われた。

吸着パッドのように上面アクセスして持ち上げるという方法を他にもいろいろ調査した結果、健康・美容分野で用いられている「カッピング」という器具が使えないか試行することにした。カッピングとは、逆止弁の付いた樹脂製のカップになっており、空気を吸引する器具でカップ内を真空状態にして対象物を吸引するものである。一度吸引すると対象物に吸い付く状態になるため、常時エアを引いて真空度を維持する必要がない。

カッピング器具

実際に食肉をカッピングによって持ち上げる実験を行った。結果、十分な持ち上げに必要な吸引力があることがわかった。

食肉を吸引して持ち上げる

(3)ハンドの製作

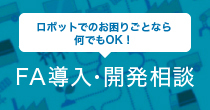

吸引カップは3Dプリンタを使って独自形状のものを製作した。また、一般の空圧配管部品を使うために、エア漏れなどの実験を繰り返し、ハンドの製作を進めて最終的に人協働ロボット(FANUC CR-15iA)に取り付けてハンドリング実験ができるようにした。

カップ

基礎実験・組立中

ロボットへの取付

(4)ハンドリング実験

ハンドリング実験の様子

ハンドリング実験の様子

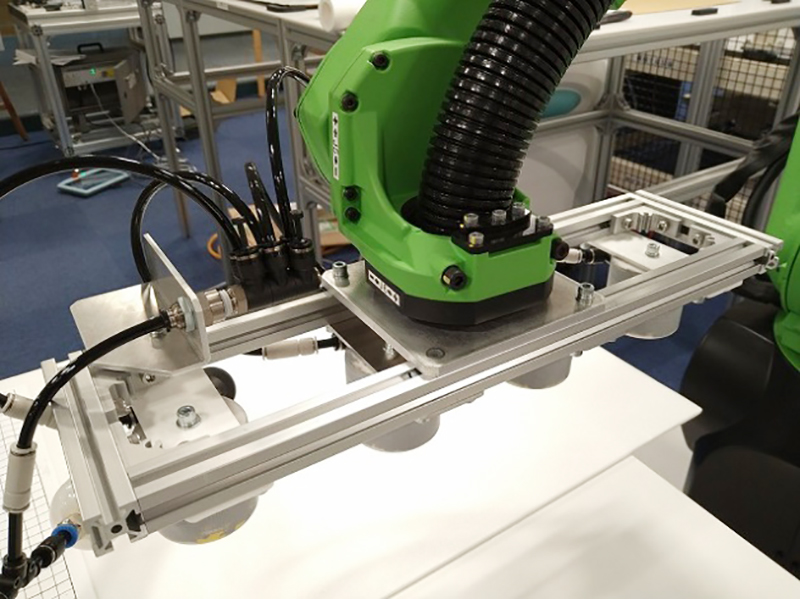

実際に重さ4.5kg 長さ450mm 幅120mm厚さ100mmの豚ロース肉を持ち上げる実験を行った。最初は吸着カップ3個であったが、安定して持ち上げることができ、ロボットアームを振っても簡単には落下しなかった。また脂身と赤身の表面どちらもテストを行ったが、安定して持ち上げることができた。

得られた知見・成果ならびに事業化への課題

今回のFSでは、生産性低下の一因となっている、不定形・柔軟物である食肉ブロックのハンドリング作業に対して、独自の吸引カップを使ったロボットハンドを設計・製作し、協働ロボットに装着して食肉ブロックをハンドリングすることができた。重さ4.5kgの豚ロース肉を安定的に持ち上げることができ、十分にスライサーへの投入作業ができる見込みがついた。

実用化に向けてのさらなる課題としては、まず、吸引による跡形が付く問題がある。

約15mmの高さの凸形状の膨らみができてしまう。この後、スライサーによって食肉はスライスされるので、実用上、品質上、問題ないとは思われるが、とんかつ用などの厚切り肉の場合、もしかすると形状が気になるかもしれない。

次に、表面が均一(脂身、赤身)の場合はよいがその境目を吸引すると真空破壊が起きやすくなる点がわかった。また今回は、豚ロース肉を使ったが、肉の種類が変わった時にどのような吸引状態になるかは未知数でありさらなる実験が必要である。

FS実施後の状況、今後の展望

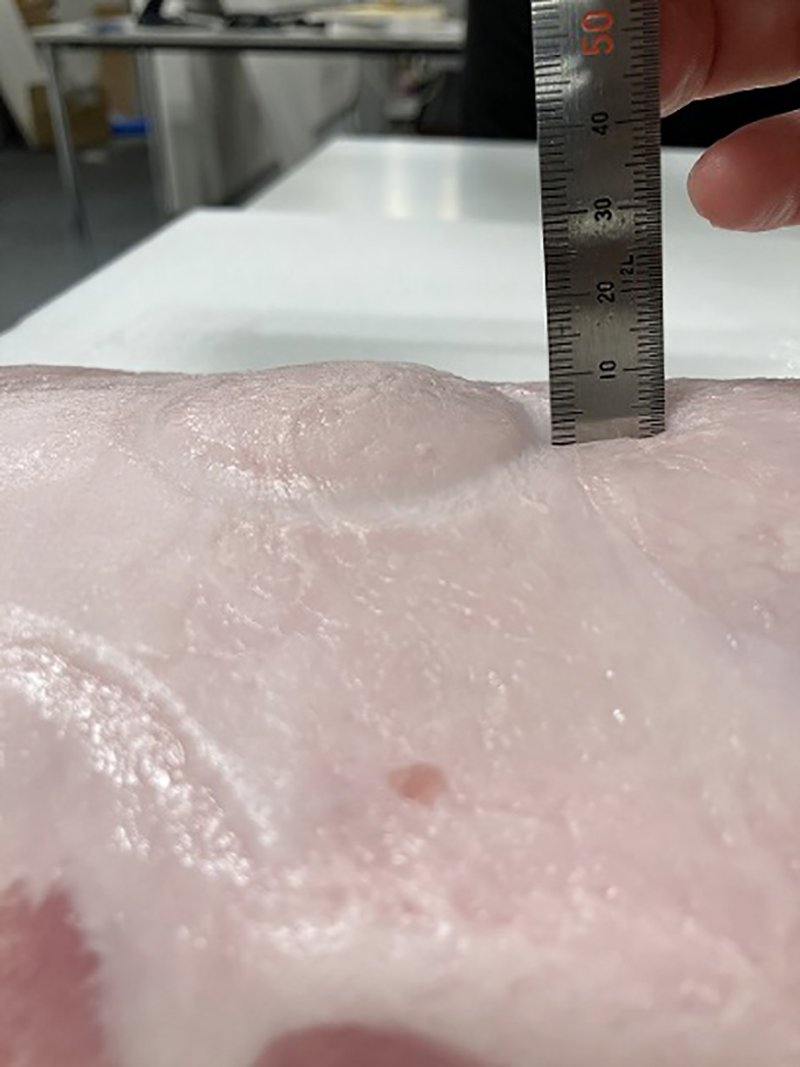

FS実施後、先の課題を解決するために次のような改善を行った構想設計を実施した。

吸引の跡が残る問題と表面の均一なところを吸引する必要がある点については、

・カップを小さくして数を増やす

・カップの高さを低くする

・カップの形状への追従性

新たな構想設計によるハンドであれば、食肉表面の状況に柔軟に対応することができ、カップを小さく、高さを低くすることで跡形を極力小さくとどめることができる。また、完全に上面アクセスのハンドであるため、山積み状態の食肉を取ることができ、なおかつ、食肉スライサーの投入口の側壁に干渉することがない。

改善したハンドの構想設計

この原料肉の投入作業の自動化が実現した場合、慢性的な人手不足に陥っている食品加工工場にとっては冒頭で述べた効果が見込まれ導入効果は高く、また、(株)なんつねは従来の食品加工機械とともに自動化装置の提案および販売が可能となり売上増大が見込まれる。

SIerとしてFS実施後の事業展開

食品加工工場における自動化、省人化は長年の課題であり、ここ最近はさらにその需要が増していた。一方でSIerにとって食品分野は扱っている製品が、柔軟物、不定形物であることや多品種少量生産品も多いことからハードルの高い分野でもあった。

食品機械メーカであり食品工場を熟知している(株)なんつねと当社が一緒に開発を進めていくことで、より実用的で利便性の高い自動化システムを生み出すことができ、なかなか自動化の進んでこなかった食品業界への進出が可能になっていくと思われる。

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料