FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- 自動搬送機の汎用化

ピッキング/製造業/プラスチック成型

実施概要

支援先中小企業のニーズ・課題

同社はプラスチック射出成型メーカーとして、ライフサイエンス分野から生命科学での光刺激装置や半導体機器の検査装置分野など、さまざまなフィールドでビジネスを展開されている中で、「ユーザーニーズに合わせた多品種小ロット製品」に答えるべく、多品種小ロット生産対応をしてきた。しかし、品種毎に必要な部品を手配し、段取り替えが必須となることから、費用が嵩み、生産数が減少する負のサイクルに陥ってしまっている。

こうした状況の中で、多品種対応としての部品を共通化、段取り替えが不要なシステムを導入することで、トータル設備費用を抑え、生産数と原単価を向上させるシステムを構築することが同社のニーズである

課題の解決方法

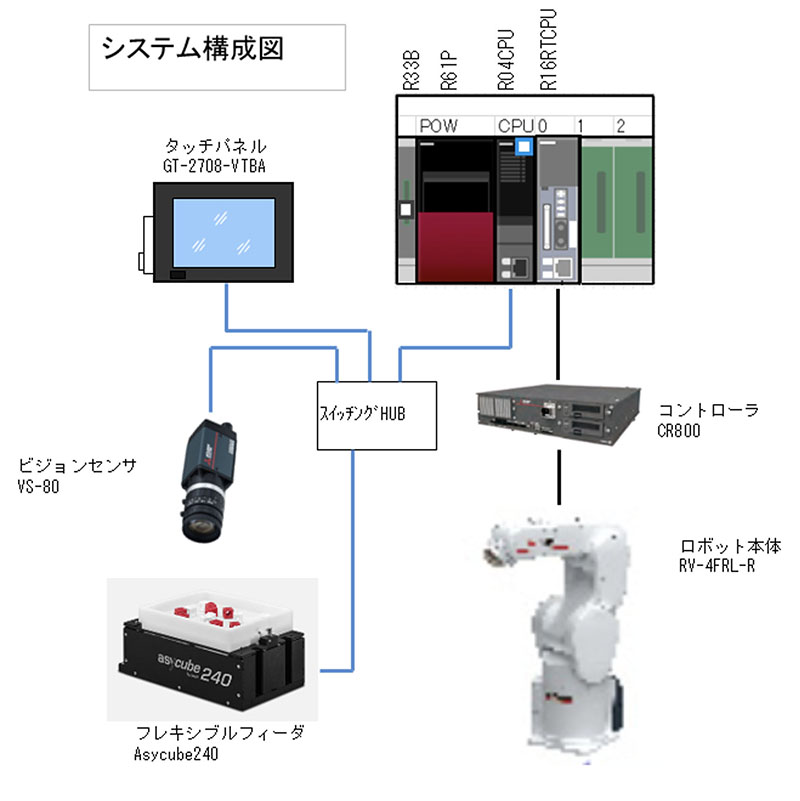

1種類の汎用装置による多品種整列を実現するため、アジリル製フレキシブルフィーダを用いた、省スペースかつ段取り替えを最小限に抑えたシステムの検討を実施

FS実施内容

フレキシブルフィーダでワークをばらけさせた後、ビジョンセンサでワーク位置検出

検出した位置をロボットで吸着。

ロボットが把持しやすいようにワークがばらけるか、ワークの向きが吸着できる向きになるかを重点的にテスト行った。

【対象ワーク】

樹脂部品2形状(キャップ型、T型)×4サイズ(20mm~45mm)=8品種

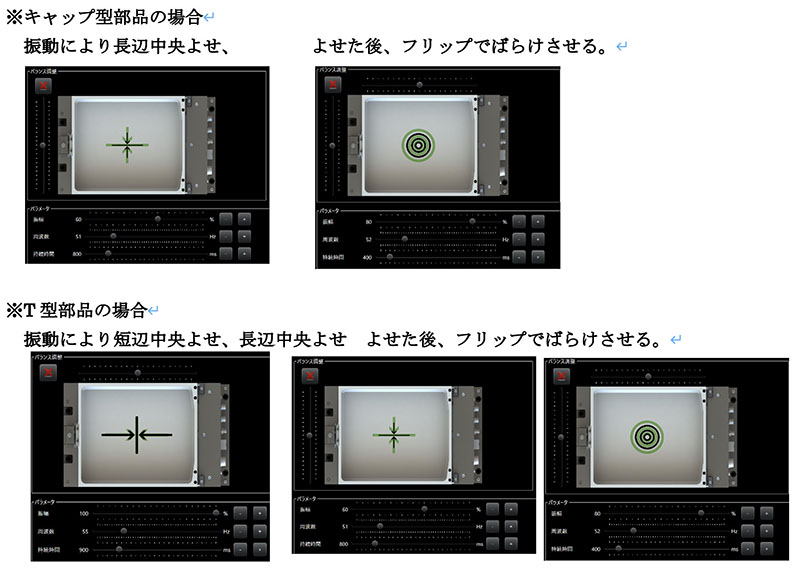

【フレキシブルフィーダの設定】

ビジョンセンサでの位置確認及びロボットが吸着しやすいようにフレキシブルフィーダでワークをうまくばらけさせる必要がある。

フレキシブルフィーダの振動周波数、振動パターンを調整し、最適なパラメータを算出。

【実験方法】

各ワーク10個をフレキシブルフィーダに入れ「振動」-「撮像」-「把持」を20回繰り返し、何個とれたかを検証。同じワークで10回検証を行った

| 形状 | 品種 | 結果 | 備考 |

|---|---|---|---|

| キャップ型 | 品種1 | 93% | ワークの重心の問題で吸着面が上にならない場合がある。フレキシブルフィーダの条件見直し必要 |

| 品種2 | 99% | 概ね問題なし | |

| 品種3 | 73% | 吸着面が小さく、把持しても落としてしまうことがある。吸着パットからのチャック見直し必要 | |

| 品種4 | 98% | 概ね問題なし | |

| T型 | 品種5 | 85% | 吸着面が小さく、把持しても落としてしまうことがある。吸着パットからのチャック見直し必要 |

| 品種6 | 85% | 吸着面が小さく、把持しても落としてしまうことがある。吸着パットからのチャック見直し必要 | |

| 品種7 | 60% | 吸着面が小さく、把持しても落としてしまうことがある。吸着パットからのチャック見直し必要 | |

| 品種8 | – | ワークが小さく吸着できる場所がない。 吸着パットからのチャック見直し必要 |

【考察】

キャップ型は少し把持の方法を考慮すれば問題なし。今後、今回対象外のワークに対しても対応出来ることを考え、チャック式なども考慮に入れなければならない

T型は複雑な形状である為、吸着では安定感にかけるところがある。 キャップ型と同様にチャック式なども考慮に入れなければならない

フレキシブルフィーダだけを見ると概ね良好。ワークの重心の関係で向きが変わる場合がある。新たなワークに対しては検証必要。

得られた知見・成果ならびに事業化への課題

フレキシブルフィーダによる整列は、ロボットが把持をする条件としては各品種概ね良好な結果となり、一連の動作連携についても動作する事を確認した。

しかしながら、実運用を進めるには、タクトタイムの向上が必要となっている。

※現状の生産ラインは60個/分(1秒/個)、今回の実証では12個/分(5秒/個)

追い込むと20個/分(3秒/個)。タクトタイム向上には

①フレキシブルフィーダの更なる把持好条件(ロボットによる)の設定

②ロボット把持方法の見直し(吸着からチャック、二個取り等)

FS実施後の状況、今後の展望

上述の通り、動作自体の実現は可能である事が実証できたことで、より現実的な実運用に必要な条件を、お客様と一緒に議論できる段階となっている。

フレキシブルフィーダは設定自由度が高く、設定方法次第で様々なワークを、ロボットの把持条件に合わせた位置へ動かす事ができる為「最適設定」に対する妥協点が必要と考える。また、同フィーダは設定方法も簡単な為、今後はお客様のエンジニアの方も交えながら、一緒に最適設定を探り、最終的にお客様による調整にバトンタッチ&保守メンテナンスができる体制を整えていきたい

SIerとしてFS実施後の事業展開

フレキシブルフィーダの能力(省スペース、多品種対応)を再度認識する事ができ、今回のシステム構成をパッケージ化する事で、お客様と同じ課題をお持ちの他のお客様への展開を加速化していきたい

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料