FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- 製造現場における画像認識AIを活用したエラー検知連動システム「KENCHI(仮称)」の開発

検査・管理/製造業/金属加工

実施概要

支援先中小企業のニーズ・課題

金属部品加工製品は温度条件やプレスの荷重条件が製品の仕上がりを大きく左右する。従来の製造現場では、温度やプレス荷重量についてデジタル表示板やアナログメータを目視で確認し、スタッフが機器調整や記録用紙に記入して管理を行っていたが、諸条件との因果関係を把握する事や、良品条件の算出には活用されていなかった。

実際の加工設備

課題の解決方法

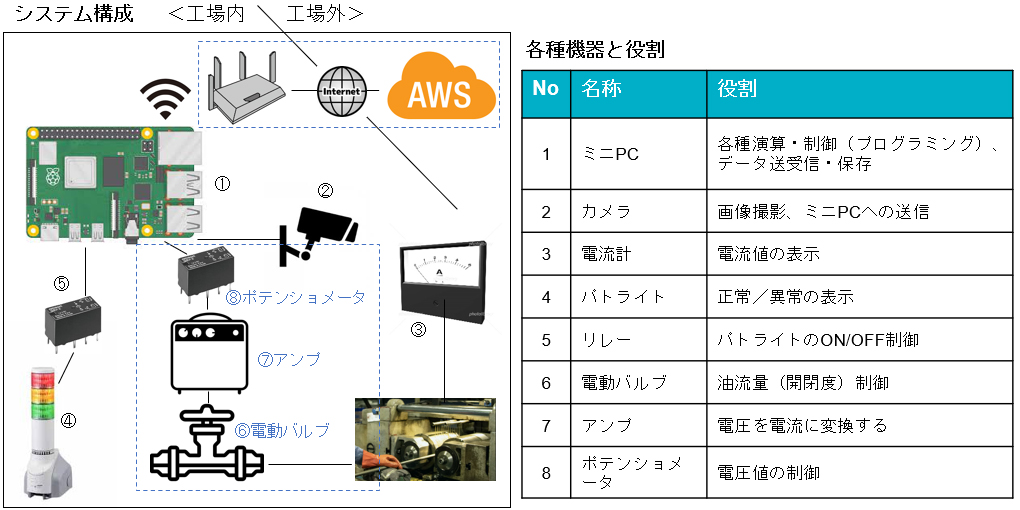

既存設備に外付けでカメラとミニPCを設置し、加工調整の値を示すアナログメーターをAIと画像認識技術によって読み取る。アナログメーターが異常値になった場合は、パトライトでそのエラーを通知するシステムを構築する。

また、アナログメーターの値をクラウドにアップして、良品条件の分析などに二次利用したり、バルブなどの加工調整を自動化する事にも活用する。

FS実施内容

製造現場における画像認識AIを活用したエラー検知連動システム「KENCHI(仮称)」の開発を通して、製造業のDX化推進の支援を図る。

上記システムを連携機関である株式会社Mountain Gorillaと構築。

既存の設備機器を最大限に活かし、最小限の設備投資でDX化出来るサービスについて、プロトタイプ開発、動作確認、そして実際に岸和田第二工場に設置して、その期待される効果を確認した。

本事業では連携機関と協業し、既存サービスである「カカナイ」の上位サービスとして位置づけて弊社のビジネスモデルとして展開すると共に、業界への販売も目指す。

システム構成・各種機器と役割

実際のシステム及び設備

得られた知見・成果ならびに事業化への課題

得られた知見

・目視の代替えのプロトタイプとして省力化に成功

・手動調整の省力化に向けても主要な開発については完了

得られた成果

本事業は、製造機器の更新ができない中小企業の既存設備に対して容易に導入可能な事が特徴であり、今回開発したプロトタイプも既存の設備を変える事なく、webカメラとミニPCを外付けする事でサービス化を実現している。

今回実証の効果測定により、岸和田第一・第二工場を合わせて以下の様な期待される効果を確認している。

①.省力化:2,782時間/年

以下の作業についてサービス導入で削減が期待できる。第二工場の想定の作業時間と作業頻度より算出。第一工場は倍の生産量があるので、第二工場の倍削減効果があると推定して、省力化が期待できる時間を算出した。

<第二工場の作業時間と頻度>

・ネジ試し切り・・・1回2分程度、年間731回

・巡回作業・・・1回30秒程度、4〜5人が5分毎に目視確認

・機械調整作業・・・1回30〜60秒程度、1台につき3回、3台

・不良品生産・・・1回10分程度、月1〜2回

・不良検品作業・・・1回30分程度、月1〜2回

②.ネジの不良品削減:27,000本/年

①と同様の算出方法で、削減が期待できるネジの不良品数を算出した。

<第二工場の作業時間と頻度>

・不良品生産・・・1回10分程度、月1〜2回

<事業化への課題>

・エラー検知精度の向上。照度のバラつきに対応した読み取り精度の実現

・テストマーケティングによる機能の絞り込み、およびサービス設計

・設置、保守費を含めたサービスの価格設定

FS実施後の状況、今後の展望

中小企業製造業の製造現場に対して、新規事業「エラー検知の全自動化サービス」の創出・販売までを目指す。

“ねじ加工業(自社/製造業)”、“システム開発会社”、“バルブ専門商社”と三社でコンソーシアムを組んで、それぞれの企業の強みと相乗効果を狙う。

<連携企業(バルブ専門商社)>

・企業名:フシマン販売株式会社

・専門分野:流動機器・装置,ガススプリングなど

・HP:http://fushiman-trd.co.jp/

※令和3年度 地域新成長産業創出促進事業費補助金(地域産業デジタル化支援事業)にて取り組んだ事例です。

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料