FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- クレープ紙搬送工程におけるロボット導入検証

マテハン/製造業/包装資材

実施概要

支援先中小企業のニーズ・課題

支援先は、重さ20kg以上あるクレープ紙ロールのパレタイズの省力化に取り組んでいるが、実用化できず、現在も人が行っており業務改善の余地がある状況。

「吸着とエアバランサーで行ったが、良くなかった」と言うヒアリングから、自動化で作業者の負担を最小限にすべきというニーズ・課題がある。

また、クレープ紙のロールの種類が非常に多いので、AI導入によるスマート化の検討も必要であるが、予算的に課題がある。

課題の解決方法

作業者に代わるロボットシステムを構築し、ロボットシステムが代行することで解決を目ざす。また画像処理が必要な場合は、ロボット・AIシステムで解決する。

FS実施内容

「吸着とエアバランサーで行ったが、良くなかった」と言われるが、「何故ですか?」という問いに対し、エビデンスが残っておらず、何が良くなかったのか分からない。

従って、吸着では紙を吸着するので、当時、何らか製品に問題が発生したのでは?と想定して、本FSでは、ハンドにフォーカスしたロボットシステムを構築して、検証を行い、支援先にロボットシステム導入を検討してもらうことにした。

クレープ紙ロール上面

20kg以上のクレープ紙ロール

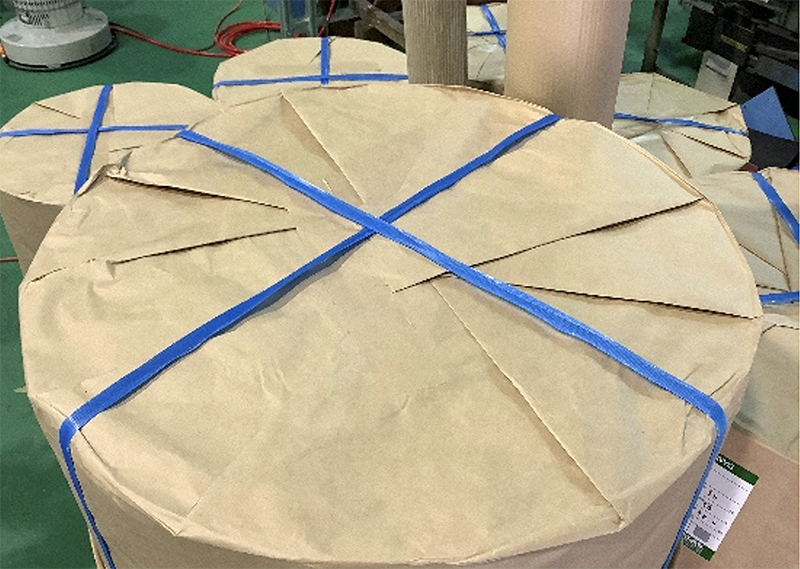

以前使用していた吸着装置

作業現場

ロールをラッピングする時は2人で作業し、コンベヤやパレットに載せるのは、2人もしくは1人の作業員で行っており、かなりきつい。

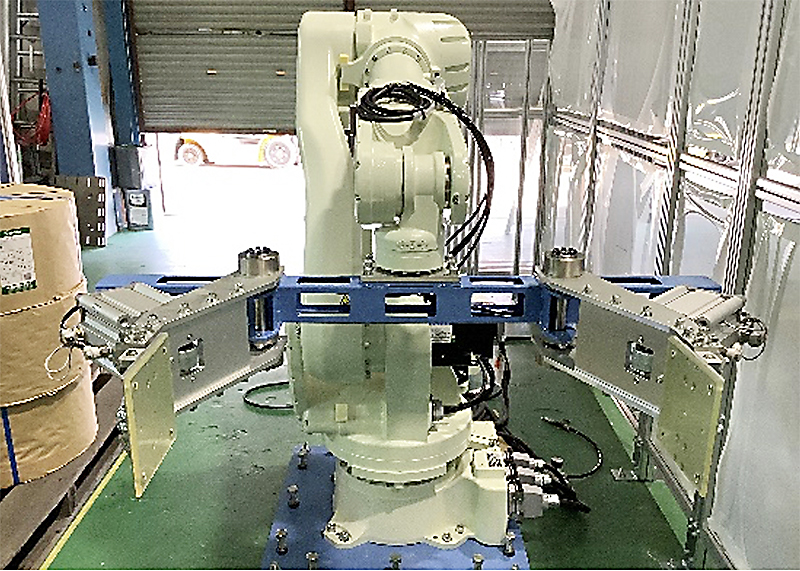

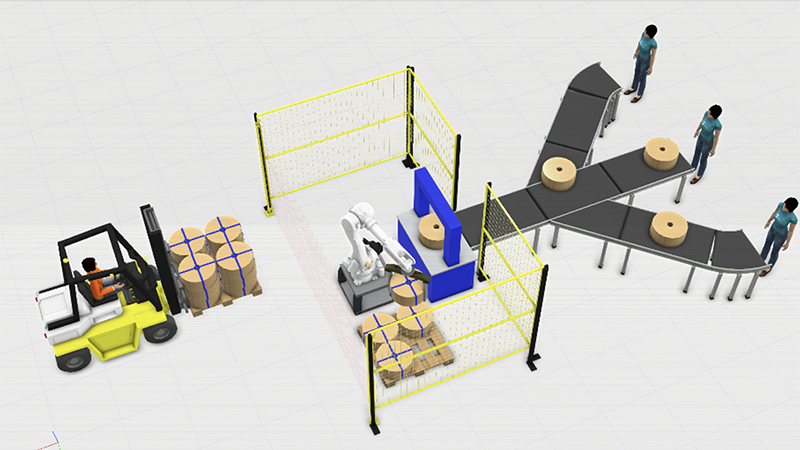

検証用ロボットシステム

挟んで掴むタイプのハンド「把持ハンド」

吸着タイプのハンド「吸着ハンド」

非常に把持しにくいワークであったが、「把持ハンド」は問題無く使用できた。

しかし、「吸着ハンド」ではうまく吸着できなかった。

従って「把持ハンド」で提案し、見積書を提出した。

提案したロボットシステム

得られた知見・成果ならびに事業化への課題

- 1.紙で包んだワークを「吸着ハンド」で扱うのは、吸着できない恐れがあるが、今回採用した「把持ハンド」は見事に把持できた。

- 2.きつい仕事を省力化することで、費用対効果をだすことは難しいが、人手不足問題の解消や社員の健康を考えると、まずは、ロボットシステム化すべきである。

- 3.AIをシステムに取り入れるには、まだまだ高額であるため、FAで使用するには、コストから難しく、AIを使用しないで済ませるか、低価格のパッケージソフトを使わなければならない。

FS実施後の状況、今後の展望

実導入検討にあたっては導入コスト面をクリアする必要がある。人手不足問題や社員の健康を考えると真っ先にロボットシステムを導入すべきであるが、経営者が高齢化すればするほど、慎重になる傾向がある。

SIerとしてFS実施後の事業展開

本FSのロボットシステムへの展開については、支援先経営者の考えに委ねられるが本FSの知見は他の案件に展開できる。

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料