FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- 画像数値読取りシステム

組立/製造業/金属加工

実施概要

支援先中小企業のニーズ・課題

ねじ造製品は鋼の加熱・プレスの工程を繰り返しながら、製品を成形する。

その温度条件やプレスの荷重条件が製品の仕上がりを大きく左右する。実際の製造現場でも、温度やプレス荷重のデータをデジタル表示板やアナログメータより読み取り、細かく記録している。

一方で、その記録作業は記録員が各所を頻繁に周り紙に記録するもので、その度に作業員の作業は止まる。また、データは紙として保管されている為に蓄積されたデータを分析して、製品の寸法バラツキと各種条件との因果関係を把握や、良品条件を算出する事などには活用されていない現状がある。

つまり、各種記録に手間がかかり、且つデータが活用出来ていない課題がある。

課題の解決方法

画像認識による品質管理を行う事で上記課題を解決する。

Step1.カメラを使いアナログメータより自動で計測値を読み取る。

Step2.読み取った計測値が異常値であれば、警告を発する。

FS実施内容

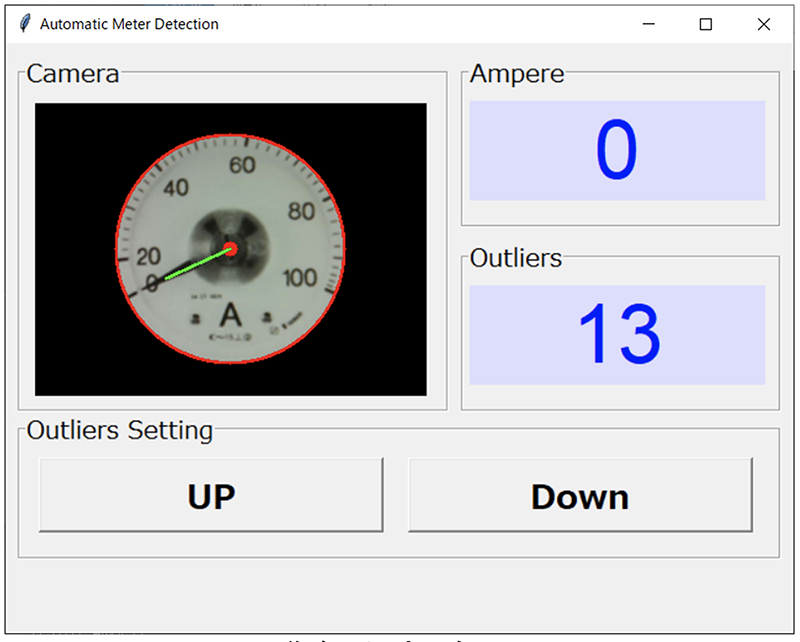

始めにカメラ等を使って、映し出した映像の中からアナログメータを認識させ、更にメーターの針を認識させるプログラムを作成した。

メーターの針を認識する事が出来た為、認識した針の角度を元に、現在指し示しているアンペア値を計算する事で、実際のアンペア値をデジタル化する事に成功。(Step1)

今後は、異常値と判断する為の境界値を定めることで、境界値を超えた場合はパトランプを点灯し、作業員が見た目で即座に認識出来る様にしていく。(Step2)

作成したプログラム

Camera:アナログメーターをカメラで検知、及び、針の認識結果を明示

Ampere:針が指し示す値をデジタル化した数値

Outliers:異常と判断する為の境界値(1 Ampere 単位で表示)

Outliers Setting:異常と判断する境界値の変更ボタン(1Ampere単位で増減)

得られた知見・成果ならびに事業化への課題

- ・現場でも問題なくメーターを認識させる事が出来る事が分かったが、工場内の明るさによっては、アナログメータを認識し難い場合がある事も分かった。

→プログラム内で明るさの調整などを行うことで対処可能。 - ・針の指し示す数値の認識率は、誤差±0.2~0.3前後のズレがどうしても出る為、100%とはならなかったが、ほぼ100%に近いと考えて良いと思われる。

人がアナログメーターを読む際も、個人の感覚による誤差がその程度だからである。 - ・パトランプの制御には24vの電源が必要となる為、リレーを使い制御する必要がある。

リレーは異常値を検出したタイミングで制御し、24vを流す事で点灯させる。

FS実施後の状況、今後の展望

現在はある製品について製造条件である電流値に異常があった場合に、それを画像認識とAIで判別し、パトランプを点灯する事でその異常を作業員に伝えられるレベルにある。

ただ、その電流値は製品毎に異なる為、システム上で設定値を変更できる機能を今後実装していく。

また、現在は異常判別に留まっているサービスを更に厳しい良品の製造条件まで設定できるサービスに磨きあげる。

異常値を知らせるだけではなく、値をクラウドストック出来る事で過去データより良品条件を算出出来る域までサービスを高めていきたい。

SIerとしてFS実施後の事業展開

<フェイズ1:開発>

中海興業様のサポートの元、引き続き動作精度を高めると共に、サービスの運用方法を詰めて実運用レベルまでサービスの質を高める。2021年中。

<フェイズ2:販売(直販)>

現在の製造業向けの自社サービスと合わせて加工メーカーをターゲットにwebマーケティングを行う。直販で導入社数:100社を達成。2022年中。

<フェイズ3:販売(代理店販売)>

直販の実績を元に、代理店販売を開始する。2023年〜。ターゲットとなる加工メーカーと継続的に接点がある加工機器メーカー、測定メーカー、IT商社、消費財メーカーなどを中心に代理店開拓を行う。

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料