FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- ユーザビリティの高い 誰でも運用可能な 「自動誘導ロボット」の開発と運用

マテハン/製造業/自動誘導ロボット

実施概要

支援先中小企業のニーズ・課題

ユーザ企業では、現在、ボタン一つ押すだけで、前方の人やロボットに追従するモビリティ(人搭乗タイプ、荷物運搬タイプ)は保有し販売しているが、先頭を走る誘導役に特化したロボットを保有していない。つまり、先頭は人が務める必要があった。(*実用化されているシンガポール:チャンギ空港でも先頭は人が歩くことで運用されている。)そのために、無人の移動ソリューションとしての提案が難しいという課題があった。

また、現存する他の自動誘導ロボットの課題として、「マッピング作業にかなりの時間を要する。」「導入現場の担当者への教育に、時間とコストが掛かる。」「走行条件の設定が難しい。」「人混みでのマッピング作業が困難。」「機能性が高いロボットは多いが、エンドユーザ視点だとオーバースペックであり費用対効果が見込めない。」といったことが挙げられる。

現在、上記の課題を解決するユーザビリティの高い自動誘導ロボットが求められており、今回のF/S事業にて、課題解決を図る。

課題の解決方法

ユーザ企業の課題を解決するために、ロボットを追従させながら人が走行経路を歩くだけで、ロボットが空間形状と走行経路を同時に記憶し、その記憶をたどって繰り返し同じ経路をピストン走行できる機能(メモリトレース機能)を有した自動誘導ロボットの量産プロトタイプを開発し、その事業化の可能性についてF/Sを実施する。

ベースとなる台車は、すでにDoog社で保有しているものを用いて、そこに、メモリトレース機能に必要な空間認識用のセンサ(360度LIDARを予定)を設置し、現行の追従機能とソフト上で融合を図る。そして、この空間認識用のセンサの取付け位置(高さ方向)を変更し検証を行う。床から1800㎜以上の高さに設置することも想定しており、人の身長よりも高いところにセンサを設置することで、人混みでも空間形状と走行経路をメモリーすることが可能と考えている。

加えて、上記の機能価値だけでなく、より感性価値の高いロボットに仕上げるために、外観のスタイリング&筐体製作も実施し、量産プロトタイプを1台製作。それを活用し、ユーザ企業であるDoog社と連絡を密にとり、F/Sを実施した。

FS実施内容

今回のF/S支援事業では、以下のことに取り組み、事業の可能性検証(F/S)を実施した。

- 1.実用化に向けた自動誘導ロボットの空間認識用のセンサ(360度LIDAR)の位置調整と、それを加味した自動誘導ロボットの外観デザインと その筐体製作(写真1の小型台車をベースに、センサ位置を調整し、その構造に適した外観のスタイリングを行う。)

- 2. 小型台車へのメモリトレース機能のソフト搭載(*図2参照)

- 3. センサ位置変更(高さ:現状1,800㎜から1,200㎜くらいまで振る)による動作評価。商業施設では、頻繁にレイアウト変更が実施される。そのような状況下でも、あらためてマッピングすることなく、運用できるシステムの可能性検証を実施する。

- 4. 操作インターフェイスなどユーザビリティの検証、既存ロボットとの比較 (誰でも操作可能か否か)

今回は、特に上記1.を実施するために、本事業を活用した。

写真1 ベースとなる小型の台車

図2 製作する自動誘導ロボットのシステム構成図

上記の全ての取組みに関して滞りなく進めることができ、今までの移動ソリューション「ROBOLUTIONシリーズ」のデザインコンセプトを踏襲した自動誘導ロボット「ROBOLUTION 05」を完成させた。そのデザイン画を図3に、実際のロボットの写真を写真4に示す。また筐体を外した内部システム全体を写真5に示す。

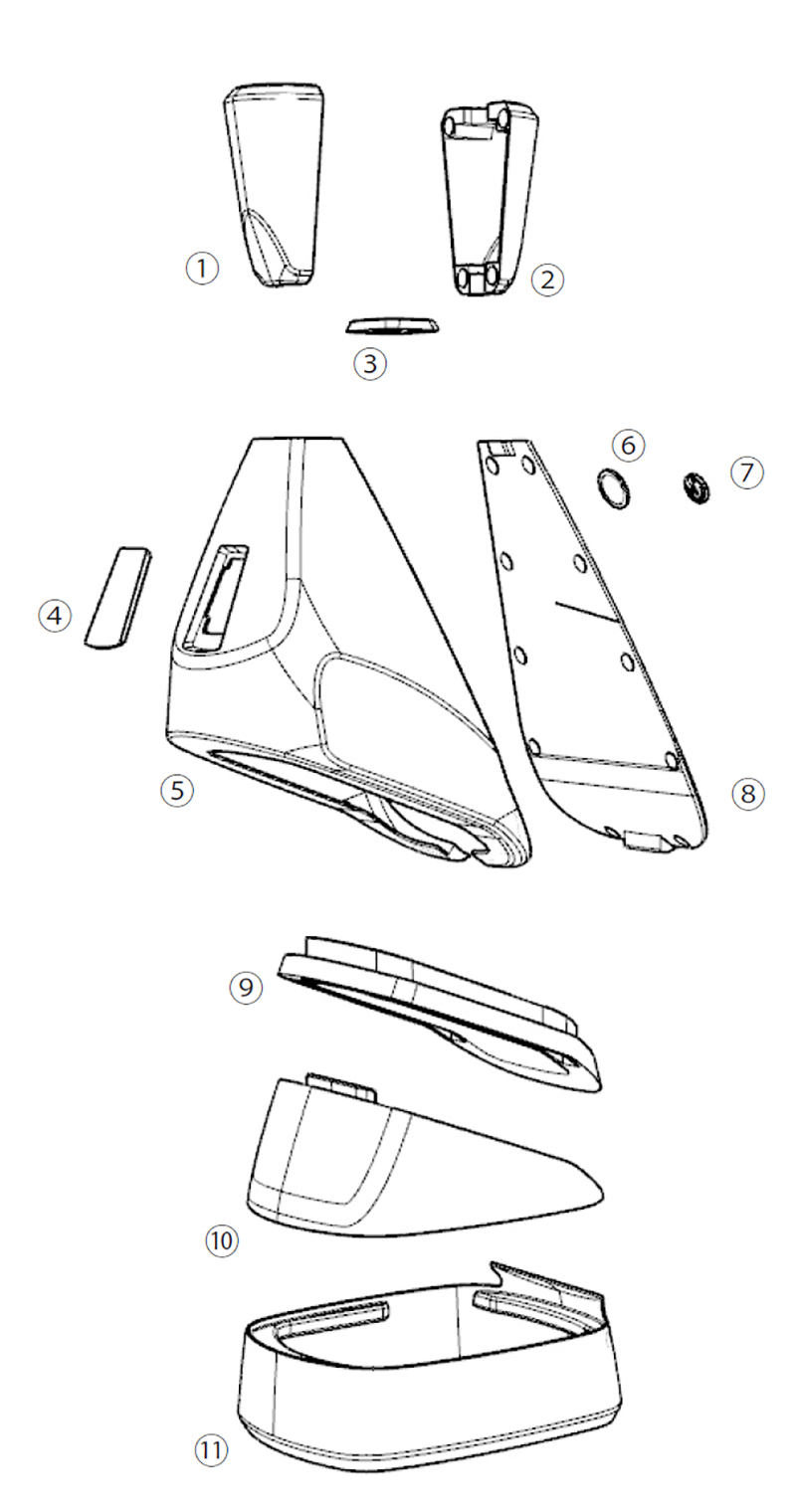

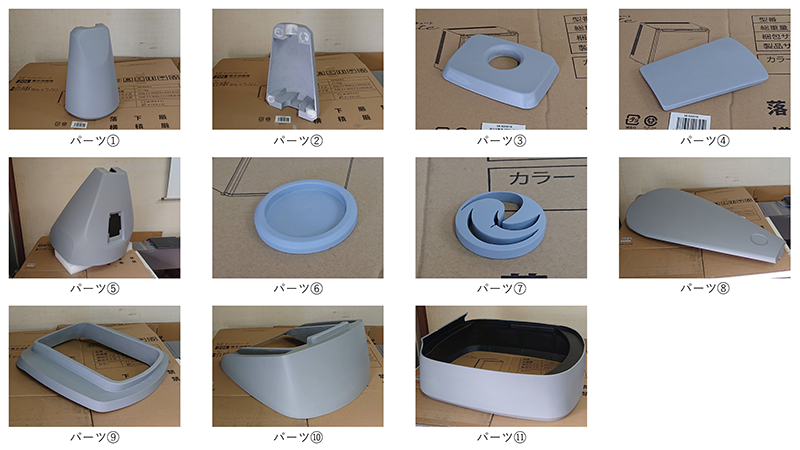

また、制作したパーツ類のデザイン画を図6に、実際に3Dプリンタで製作した実際のパーツを写真7に、それらのフィルムラッピングを完了したパーツを写真8に示す。

図3 自動誘導ロボットの最終デザイン画(高さ:約182㎝)

写真4 ROBOLUTION 05 の実物写真

写真5 筐体の内部システム

図6 11パーツに分けたデザイン画

写真7 3Dプリンタで出力した11パーツ

写真8 写真7のパーツをフィルムラッピング

得られた知見・成果ならびに事業化への課題

① 一度、人に追従走行させるだけで空間形状と走行経路の両方を記憶し、その情報に基づいて、A地点⇒B地点、B地点⇒A地点、を繰り返しピストン輸送(メモリトレース)可能な 今までにない小型の自動誘導ロボットを開発した。

想定した通りのスムーズな動きが実現できている。

また、FS実証にあたる走行試験を商業空間がある大阪南港ATC 3階で実施し、空間のレイアウト変更に影響を受けることなく走行可能かを検証した。

メモリトレースした営業時間前の空間(スーツショップの前の通路)を写真9に、通常の営業時の空間(営業時間中は、スーツショップの前に、マネキンやYシャツのワゴンが通路に出される。)を写真10に示す。

写真9 メモリトレースした商業空間

写真10 営業時間中の商業空間(日によって通路にマネキンやワゴンあり)

メモリトレース用のLIDARセンサを高さ1,000㎜~1,200mmに設置すると、写真9の環境下では無かった物体(マネキンやワゴン)が写真10のように走行時には空間に存在するので、そこを通過する際は、安全を考慮した低速走行になり、警告音を鳴らしながら慎重に走行する様子が見られた。10回実施し、常に低速走行+警告音を発し、その内1回は、その場で停止してしまう現象が見られた。

一方、今回のROBOLUTION 05のようにLIDARセンサを高さ1,800㎜とした場合、写真9、写真10、どちらの状況下でも認識する空間は変化がないため走行に影響はなく、ただ障害物があることを認識し、それらを避けて通るだけであった。つまり、低速になったり、その場で停止してしまうことは1度も無かった。

よって、空間認識用のLIDARセンサを高さ1,800mmの位置(人の身長よりも高い位置)に設置すれば、理論上、人混みの中でもマッピングが可能になり、ティーチング時の制約が一気に無くなる。高い位置にLIDARセンサを取り付けることは商業空間での運用では、非常に有効であることが実証できた。

② ①の空間&経路の「空間情報収集⇒記憶⇒再生」これらの3ステップを、既存のコントローラ(写真11)を用いて、各々ボタンを押すだけの1アクションで実現できるようシステム構築し、ユーザビリティを高めることができた。

写真11 コントローラ

【コントローラのボタン配置】

1 電源ボタン

2 追従ON/OFFボタン

3 速度/モード変更ボタン(左右)

4 ジョイスティックの前後でモード設定

の4種ボタンで構成。

③ 上記の①②を実現することにより、簡単な説明を受ければ、誰でも走行経路の「情報収集⇒記憶⇒再生」が可能となる。日々の走行経路変更にも柔軟に対応でき、活用幅の広い自動誘導ロボットが実現できる。

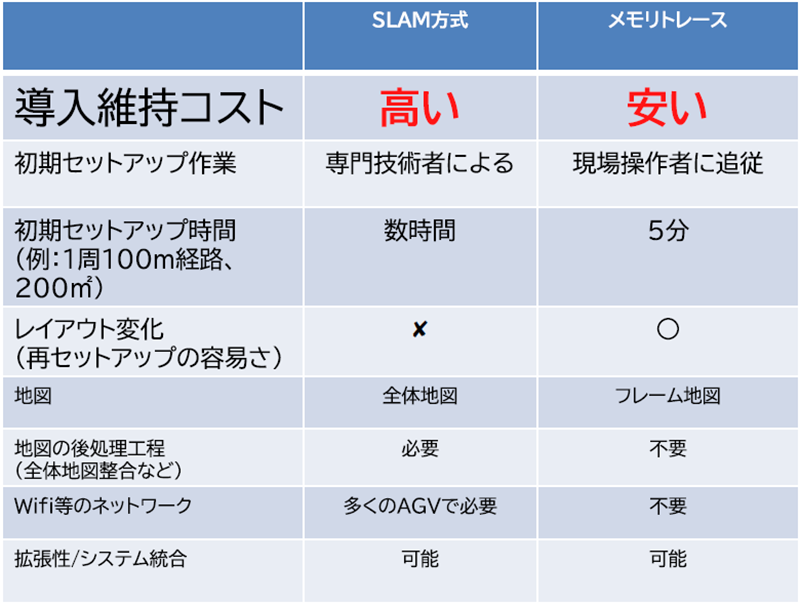

表12 既存のSLAM方式とメモリトレース機能との比較表

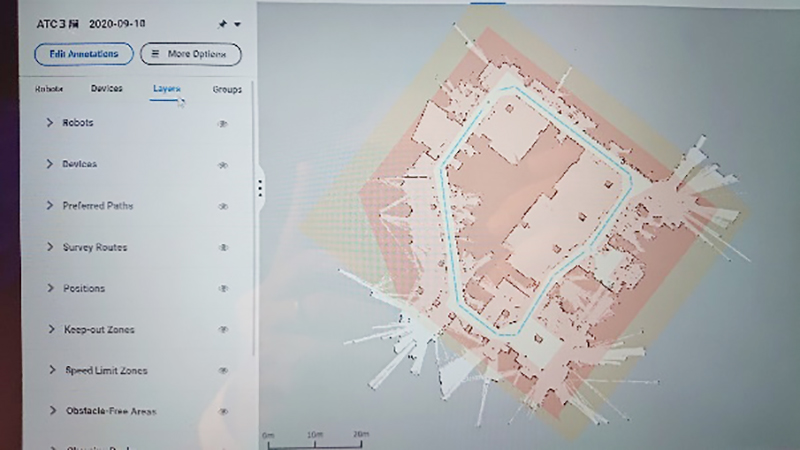

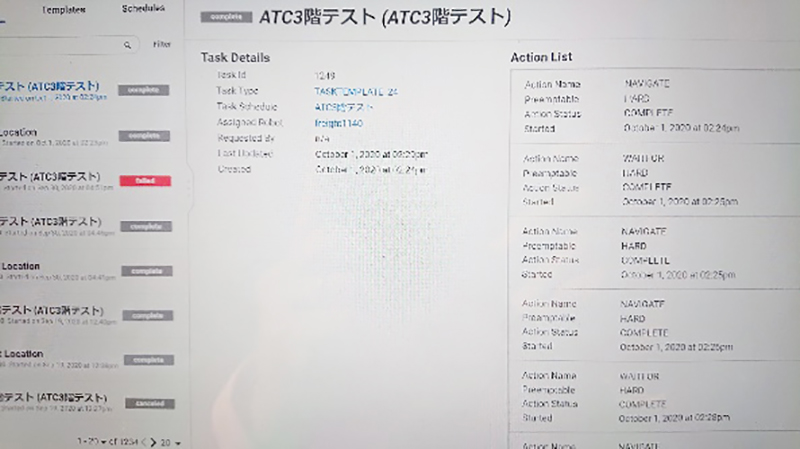

表12に既存の誘導ロボットのSLAM方式と、今回のメモリトレース方式のロボットとの比較を示す。弊社で所持しているSLAM方式のロボットでは、細かいルート/速度設定、他ロボットとの連動、細かいスケジュール設定が可能であるなど機能性はかなり高い。一方で、写真13、14に示すように、WEBブラウザ上で、特別なオリジナルアプリを使用しないと設定ができないなど、ある程度の知識と技術レベル(何より実地での経験)が求められる。もちろん教育システムはロボットメーカで準備はされているが、長い期間と多額のコストが掛かる。また、ロボット導入のイニシャルコストに加えて、教育費用もとなると、ユーザは導入に後ろ向きにならざるを得ない。

それらの課題を解決できるのが、このメモリトレース機能である。

表12にまとめたように、メモリトレース方式は SLAM方式に比べて、コスト面でも優位性がある。初期セットアップ費用、レイアウト変更費用、月額のシステム利用費用が発生しないので導入しやすくエンドユーザの満足度を期待できる。今回開発したROBOLUTION 05は、機能を絞り込んだ自動誘導ロボットである故、導入コスト面でもリーズナブルである。弊社ロボリューションで保有する別の自動誘導ロボットと比較しても、価格は半分以下に低減できる見込みである。

写真13 WEBブラウザ上で条件付けしたMAP(ATC3階の走行試験エリア)

写真14 WEBブラウザ上の設定画面(TASK設定など複雑な設定が必要)

④ この自動誘導ロボットに、既存の追従モビリティを複数台連結することで、無人でモノや人を一気に複数・大量に目的地まで運搬することが可能となる。実際に、大阪南港ATC3階を連結し走行させたシーンを写真15に示す。

また、シンガポールDoog社により、シンガポール:チャンギ空港に導入している人搭乗型モビリティも、現状、先頭は人が誘導している。(写真16参照)これらのシーンも、今回の「ROBOLUTION 05」の採用により無人化が図られ、移動ソリューションとしての価値が高まると考えている。

⑤ 新型コロナウイルス感染予防の観点からも、ソーシャルディスタンスを保ったままで、人との接触を極力減らした移動が可能なので、魅力的なソリューションとなりうる。

写真15 ATC3階での移動ソリューション実証走行時(01G:3台連結)の写真

写真16 シンガポール:チャンギ空港での追従モビリティの運用(先頭は人が誘導)

FS実施後の状況、今後の展望

上述の新規性・先進性を有した無人移動ソリューションが実現できるので、空港やショッピングモール、展示会場など横方向に広い空間への人・モノの輸送の効率化に対して、エンドユーザで投資対効果が見込める。また、公共空間だけでなく、工場や倉庫などの社内物流でも導入効果を発揮すると考えている。

さらに、エンドユーザから、具体的な要望としてある「オフィス内、電車内でのコロナ予防対策ロボット(消毒剤噴霧など)」や「ホテルのバックヤード通路での活用が期待できる自動誘導ロボット」の仕様をカバーできるので、Doog社としてビジネス拡大が見込める。

SIerとしてFS実施後の事業展開

サービスロボットにおける量産プロトタイプ製作に関しては、内部システム機構(エンジニアリングデザイン)は構築できたとしても、外観スタイリング(プロダクトデザイン)についてはデザイン画のみの提案にとどまることが多く、実際に筐体製作まで進めることは費用対効果を考えると困難な場合が多かった。(筐体用の量産金型を量産プロトタイプ1号機で製作してしまうことは、実証試験の結果をフィードバックすることが困難になるため、非常にリスクが高いため避けられる傾向にあった。)

今回、この課題に対して、3Dプリンタを活用し、パーツごとに分けて製作し、それらを「貼り合せ⇒磨き⇒自動車用フィルムラッピング」という作業で、筐体を仕上げる策にトライした結果、良好な結果を得ることができ有効なノウハウを積み上げることができた。この方策により、サービスロボットのプロト筐体製作において、低コスト・短期間でデザイン画から質の高い実筐体製作へと落とし込むことが可能となった。

また、この手法による他のメリットとしては、

1、筐体用の量産金型製作時に、この3Dプリンタ用に制作したデータ、及び実筐体を有効な情報として活用できる。

2、図面上では確認できない接続コネクタの向き・サイズ、配線の引き回しなども実筐体で確認することができるため、安心して本番用の金型製作に取り組める。

が挙げられる。

サービスロボットのSIerとして、機能価値の整理・落とし込みについては、すでにノウハウがあったが、筐体等の外観デザインを含めた感性価値については、手法が限られていた。今回のF/S実施により、新たな感性価値構築が可能になり、サービスロボットのSIerとして、選択肢が増え、完成度の高い量産試作開発に関する提案ができるようになったことは大きな成果と言える。

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料