FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- 画像検査によるピックアップロボットシステム導入の実証実験

検査・管理/製造業/レンズ・フィルター

実施概要

支援先中小企業のニーズ・課題

光学部品(主にレンズアレイ)を量産している支援先企業から、人的作業による膨大な検査工数をロボット化による自動化・品質の向上・生産性の向上を強く要望されている。

支援先企業は、弊社のマシンビョンと画像解析による自動検査の導入を開始したところであるが、NG品のピックアップ・OK品のパレタイズなどのハンドリング工程がロボット化できていない為に、人的なマテハン作業が未だに省力化できておらず、ハンドリング工程を含めての一貫したロボット検査システムの構築と、検査の高度化が課題となっている。

課題の解決方法

ロボットアームによるNGピックアップなどのハンドリング及び高精細カメラシステム機器の実証実験の為に、機械商社の協力を得て各機材のレンタル手配を行い、機器制御プログラムを開発し、機器のセッティング、システム構築、自動判定に連動したハンドリングの実証実験を行い、高精細カメラシステムと画像処理ソフトの高度化による検査精度の向上を行うものとした。

FS実施内容

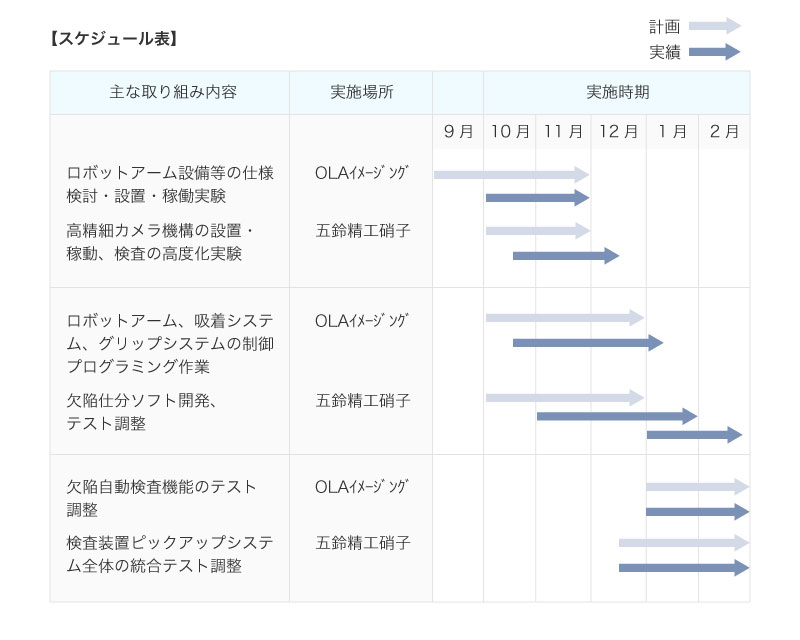

【取組んだ内容と成果】

まず始めに当社にてロボットアームピックアップシステム設備の仕様検討・設置・稼働実験を行い、ユーザーワーク用の樹脂トレイ・金属製載せ板を製作し検査機に取付け、吸着ピックアップとの位置決め調整、制御システムのプログラミング及びデバッグ作業の後、ピックアップシステムの機器稼動シミュレーションを完成させた。

次に支援先企業にて自動検査装置にロボットアームシステムを組込み、吸着パッド・ハンドグリップの2種類のエンドエフェクターによるNGピックアップ、OK品のハンドリングを成功させた。

その後、NGの種別による自動分別仕分けピックアップについても、稼動するようにシステムアップを行った。

検査精度の向上については、ミクロンレベルの微細欠陥の検出に取組み、人的検査では最小検出能力が20~30μ程度であるが、検査能力を向上させる為に高精細カメラシステムを取入れ、また新たなアルゴリズムの採用による画像検査ソフトウェアの開発を行った。

ユーザーワークの多くは表面に突起状の凹凸があり、内部のNGである異物・キズを検出するには、人的検査の場合見落としも多く、大きさ判定も人員によるバラツキが発生するが、本件事業では高精細マシンビジョンを活用し、ワーク内部の微細欠陥撮像技術を開発する事で、最小検出能力2μの目標を達成した。

得られた知見・成果ならびに事業化への課題

ユーザーワークのNGである異物・キズを検出するには、従来の検査では見落としも多くNG判定も検査員によるバラツキが発生し、人的検査では20~30μ程度の精度のところ、本件事業では高精細マシンビジョンなどを活用し、微細欠陥撮像技術を開発する事で、最小検出能力2μの精度を達成している。また既設検査装置対応のワークのみならず、新形状レンズやアラメントマークなどの検査にも対応可能な実証結果となっている。

支援先企業は、本件画像検査ロボットシステムを導入する事で、検査からNGピックアップ、パレタイズまでのハンドリング工程の一貫した検査システムの構築が可能になり、装置の耐用年数5年間の専門検査人員3名分、ワークのハンドリング作業員2名分以上の費用対効果が得られ、大幅な生産性の向上が期待出来ることになる。

また支援先企業の製造する光学部品の品質・性能・製造コストは、その下流工程で製品化される全ての光学精密機器の品質・性能・製造コストにも大きく反映されることになる。

支援先企業からは、安価なロボットシステムの構築を要望されたこともあり、本件の機器選定に反映させ、ロボットピックアップシステムとして市場相場からは大幅にコストダウンしているが、なお設備投資額としては数百万規模の投資額が必要になることが事業化への課題と考える。

FS実施後の状況、今後の展望

支援先企業は、弊社の画像処理による自動検査機単体を保有しているが、NG品のピックアップ・OK品のパレタイズ工程のロボット化が可能な実証結果となったことで、検査工程の人的なマテハン作業が省力化でき、ハンドリング工程を含めての一貫したロボット検査システムの構築と検査の高度化も実現可能となっている。具体的には、支援先既設の自動検査装置にロボットピックアップシステムを追加するだけでロボット検査ハンドリングの自動化が完成する状況にあることから、支援先にはピックアップシステムの導入を提案している。

支援先企業のF/S成果の事業化に向け想定している内容

【FS事業終了後5年間の想定スケジュール】

SIerとしてFS実施後の事業展開

本件の成果が寄与する具体的なユーザー・マーケットについて、想定するユーザーは、光学精密機器のなかでも高品位カメラレンズ・半導体製造装置用レンズ・天体望遠鏡・顕微鏡・内視鏡カメラなどに用いられる高精度光学レンズ部品の製造事業者等である。

現時点では「光学部品自動検査装置」として市販されているものは他に類似例がなく、事業者の中には検査手法としてマイクロスコープなどの拡大装置を使用し、その画像を検査員がモニターで欠陥判定を行っている例が見られるが、この手法では拡大装置の操作とモニター監視の人手が必要になる上に、検査に時間がかかり全数検査も難しく自動検査判定の機能はない。

今後は本件ロボット検査システムを展示会等に出展し、また検査機器商社へのPRなどの販促活動を積極的に行い、本件検査装置の利点をこれまで取引の無かった事業者にも積極的に売り込むとともに、光学部品事業者以外の樹脂部品メーカーなどにもPRして販路を開拓していく計画である。

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料