FS事業(事業化可能性の調査)

- TOP

- FS事業(事業化可能性の調査)概要

- 課題別 事例

- ガラス管製造の職人技術の継承による自動化

職人技・教育/製造業/ガラス製品

実施概要

支援先中小企業のニーズ・課題

株式会社赤川硬質硝子工業所は、1951年創業の老舗ガラス製造メーカであり、原料調合、溶解、成形まで一貫して生産ができることを特徴にし、特殊なガラス製品の多品種少量生産を行っている。社長の田邊氏は一般社団法人大阪ガラス工業会の会長を長く務められ、現在も顧問兼理事として活躍している。

今回対象となるワークは、直径はさまざまあるが、おおむねφ5~φ20ぐらいまでの工業用ガラス棒である。

製品のガラス棒

当該ワークである工業用ガラス棒は、ガラス職人が溶融炉から高温のガラス原料をポンテ(棒)につけて、それを歩いて引き延ばすことによって製作している。

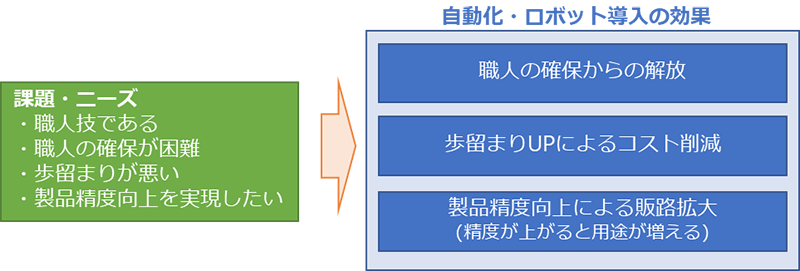

熟練した職人技が必要で職人の確保に苦労している。また、現状では職人の育成も困難なため、事業継続に不安がある。さらに、製品の精度を出すのに何度もトライが必要で歩留まりが悪く、精度が出しにくいのが現状で、それらの改善が課題となっている。

ガラス棒の引き伸ばし工程

課題の解決方法

課題を解決する方法として、現在は職人が行っている歩いて引き延ばす作業を、将来、自動移動ロボットを開発して職人技術の伝承、自動化を目指す。その結果、品質の安定化、製品精度の向上が見込まれ、コスト削減が実現でき、なおかつ事業の安定的持続化が期待できる。

FS実施内容

将来の自動移動ロボットの開発に向けて、まず、ガラス管径のリアルタイム計測が必要となる。高温(1000℃近く)の透明体であるガラス管径が適切に測定できるかが重要であり、そのセンサの選定、センサ用治具の設計・製作、ガラス管径の測定実験をFSとして実施した。

(1)工場視察・コンサルティング

本案件は(公財)大阪産業局のマッチングナビゲータからの紹介案件であり、2020年の1月と6月にすでに工場視察と作業内容の確認は行っていた。よって、その内容から実際にガラス管径を測定できるセンサの選定調査を行った。

今回のガラス管径の測定は、高温(1000℃近く)であること、透明体であることから、非接触で透明体の形状もしくは寸法測定が可能なセンサが要求された。12月11日キーエンス社の営業担当と赤川硬質硝子工業所を訪問し、LS-9000が今回の測定で使用可能なことを確認し、さらにセンサは実験時に貸出を受けることが決まり、測定のためのセンサ用治具の設計・製作を行うことにした。

キーエンス社製 LS-9000

(2)測定機材準備(センサ治具の設計・製作)

ガラス管径の製作時は引いているガラス管が上下するためにそれに合わせて上下できる簡便な仕組みと、センサを高精度で取り付け、光軸がずれない剛性が求められた。よって、アルミフレームや補強材、上下のためのヒンジ機構などを備えたセンサ治具を設計し、製作を行った。

センサとセンサ治具

(3)ガラス管径測定実験

用意したセンサおよびセンサ治具を使ったガラス管径の測定実験を行った。

測定実験の際のガラス管を引く作業は、以前より赤川硬質硝子工業所で自社開発していた移動カートを用いて行った。合計6回のガラス管を引く作業を実施して測定を行った。

測定実験の様子

得られた知見・成果ならびに事業化への課題

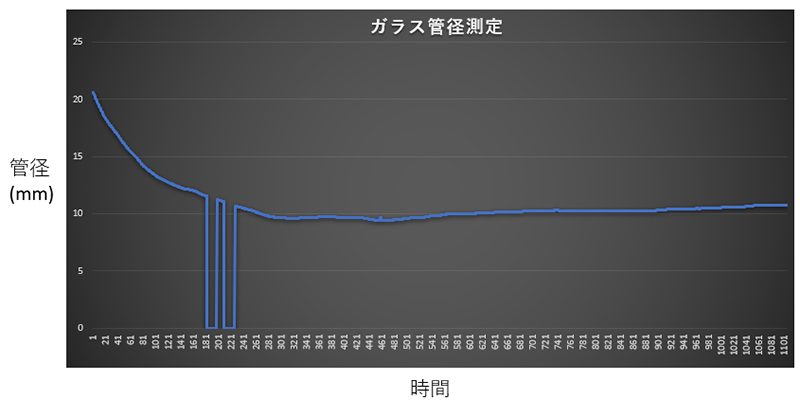

今回のFSでは、高温、透明体のガラス管径をリアルタイムに測定するため、センサの選定、センサ治具の設計・製作を行って、実際にガラス管径を測定することができた。収集したデータをグラフ化し分析したところ時間経過とともに管径が安定していく良好なデータを収集することができた。

一方で実用化に向けてのさらなる課題としては、センサの測定範囲が120mmと限定されているため、ガラス管径を引く作業の際の上下動によってその測定範囲を逸脱してしまうことがわかった。グラフにおける不自然な立下りデータはその影響である。

また今後、測定ポイントでの測定径と製品仕上がり径との相関を導き出し、実際の測定ポイントの整定が必要になるであろう。

FS実施後の状況、今後の展望

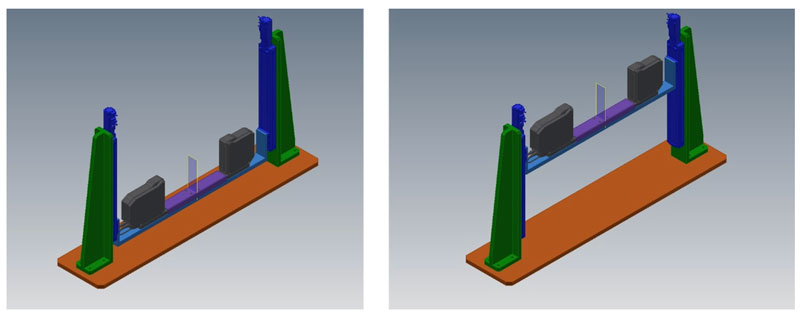

FS実施後、先の課題を解決するために次のような改善を行った構想設計を実施した。

ガラス管の位置に応じてセンサが自動的に上下する機構を追加したものである。

上下機構を追加した構想設計

今回のFSによって高温、透明体のガラス管径をリアルタイムで測定できることがわかった。今後はさらなる計測精度の向上のための前述のセンサの自動上下機構を追加し、測定を重ねてリアルタイム計測値と製品仕上がり径の相関を導き出し、まずは作業者へのリアルタイム計測値の表示(アンドン)システムの構築を目指す。その後、移動ロボットの構想へとつなげていき、本作業の自動化を実現することで、歩留まりの向上によるコスト削減、品質の安定化が見込まれる。職人の確保の困難さから解放され、事業の安定継続が可能となる。

SIerとしてFS実施後の事業展開

ものづくり分野でのDXが叫ばれる中、まだまだ職人の経験と勘に頼った作業は多く残されており、またそれらは少量多品種生産でありながら各業界において非常に重要な役割を担っていることが多い。SIerとして工場の生産担当者と緻密に連携をとってこのような作業分析・実験および自動化構想を共に進めているこのようなプロジェクトは非常に重要な取り組み方であり、同様に作業が可視化されていない職人技術の自動化に向けてのモデルケースとなると思われる。

ものづくりDXソリューションについて

製造現場の課題を「ものづくりDXソリューション」の力で解決します。

現場労働力の不足、SIer・FA・ロボットエンジニアの不足、要素技術の高度化、IoT Industry4.0への対応など、製造現場にはさまざまな課題が山積しています。ひとつひとつが絡み合って複合的な課題となっていることが多く、どれかひとつを解決するといったことが難しいのが現状です。

そうしたものづくり現場の課題を「DXソリューション」の力で解決します。

提供メニュー

ご相談・お問い合わせ

ロボット・AI・IoT・5Gなどを活用して、製造現場の自動化を目指します。

・ 省力化、省人化してコストダウンしたい

・ 生産性アップして売上を上げたい

・ 人的ミスを減らして品質価値を高めたい

・ どのメーカーの装置、ロボットを使えば効率的かわからない

・ 事例を知りたい

※貴社からの直接のご相談でも、連携している商社さんを通してのご相談でも構いません。

相談料/初回無料