iRooBOマガジン

- TOP

- iRooBOマガジン

- 【Report】製造現場のスマート化!課題整理ワークショップ(12/14,2/17開催)

【Report】製造現場のスマート化!課題整理ワークショップ(12/14,2/17開催)

イベントレポート2022.03.31

自動化へ向けた自社の課題整理を専門家がハンズオンで指導&手法を伝授!

生産性向上のため自動化に取り組みたいけれど「何から取り組めばよいかわからない」「進め方があっているのかがわからない」ということはありませんか?

そんな方が自動化の第一歩を踏み出すために、専門家と共に具体的な課題整理を行うワークショップを企画・実施しました。

では、なぜ課題整理が重要なのでしょうか?

自動化で生産性向上をめざすためには、「自社の課題を明確にして、どのようにアプローチをしていくか」を最初に定めておくことが重要です。

これらを的確に定めることで「品質の向上、納期短縮、コスト削減」などの生産性向上につながります。言いかえると、課題の整理をしっかり行わなければ、自動化の目的がブレたり、思った成果が出なかったり、ということが起こってしまいます。

そこで、自動化においての入口にあたる「課題整理」について、専門家が伴走支援を行うことでその障壁を下げようと考えました。

当日は、午前中に座学で自動化のポイントや仕様書の作成方法を学び、午後からワークショップで自社をモデルに課題整理に取組みました。

●プログラム

12月14日(火)、2月17日(木)開催

・10:30~:趣旨説明

・10:40~:【講義】「製造現場における自動化のポイントと流れ」

・11:45~:【講義】「食品分野での自動化事例&パーフェクト仕様書の書き方」

・13:45~:【ワークショップ】「要求仕様書作成ワークシートの作成」

・14:45~:【ワークショップ】2チームにわかれてディスカッション

・15:45~:【ワークショップ】発表とフィードバック

・16:45~:チェックアウト

●ワークショップ概要

【講義】「製造現場における自動化のポイントと流れ」

<登壇者>

坂本 俊雄 氏

一般社団法人i-RooBO Network Forum会長/IATCプロデューサ

株式会社ブリッジ・ソリューション代表取締役

長年にわたり生産設備や研究開発の現場で使われるシステムを多く手がけ、機械、電気・電子といったハードウェアからソフトウェア、ネットワークまで非常に幅広い知識とシステムインテグレーションカを持ち、多くの納入実績がある坂本 俊雄 氏に、製造現場における自動化のポイントと流れについてご説明いただきました。

まず、自動化を行う際に大切なことは「工程分析」と「導入目的の明確化」であるということであるとに言及されました。具体的には、現状の作業の図式化・定量化を行うことや、昔からやっている・念のためにやっているなどなぜやらなければいけないのかのエビデンスが明確でない作業を洗い出すことが失敗しない自動化を行うポイントだそうです。

【講義】「食品分野での自動化事例&パーフェクト仕様書の書き方」

<登壇者>

白坂 紳滋 氏

RobotsTown株式会社代表取締役社長

一般社団法人i-RooBO Network Forum オープンテクノロジーセンター長

大手食品メーカーと技術商社を経て独立された白坂 紳滋 氏に自動化の成功事例と仕様書の書き方についてレクチャーいただきました。

白坂氏も坂本氏と同様に最初に目的を明確化することが重要と話しておりました。一例ではありますが具体的には「品質向上・コスト削減・納期短縮」のどれにアプローチするのかを定めると良いそうです。

さらに自動化の成功事例を動画を見ながらポイントを解説いただきました。当初はロボットを使ってピッキングを検討していたものの検討を進めていくうちに自動機に少し工夫したり機構を工夫したりして解決したものなども多く、目的をしっかり定めておき、ロボット導入が目的化しないことの重要性を再認識しました。

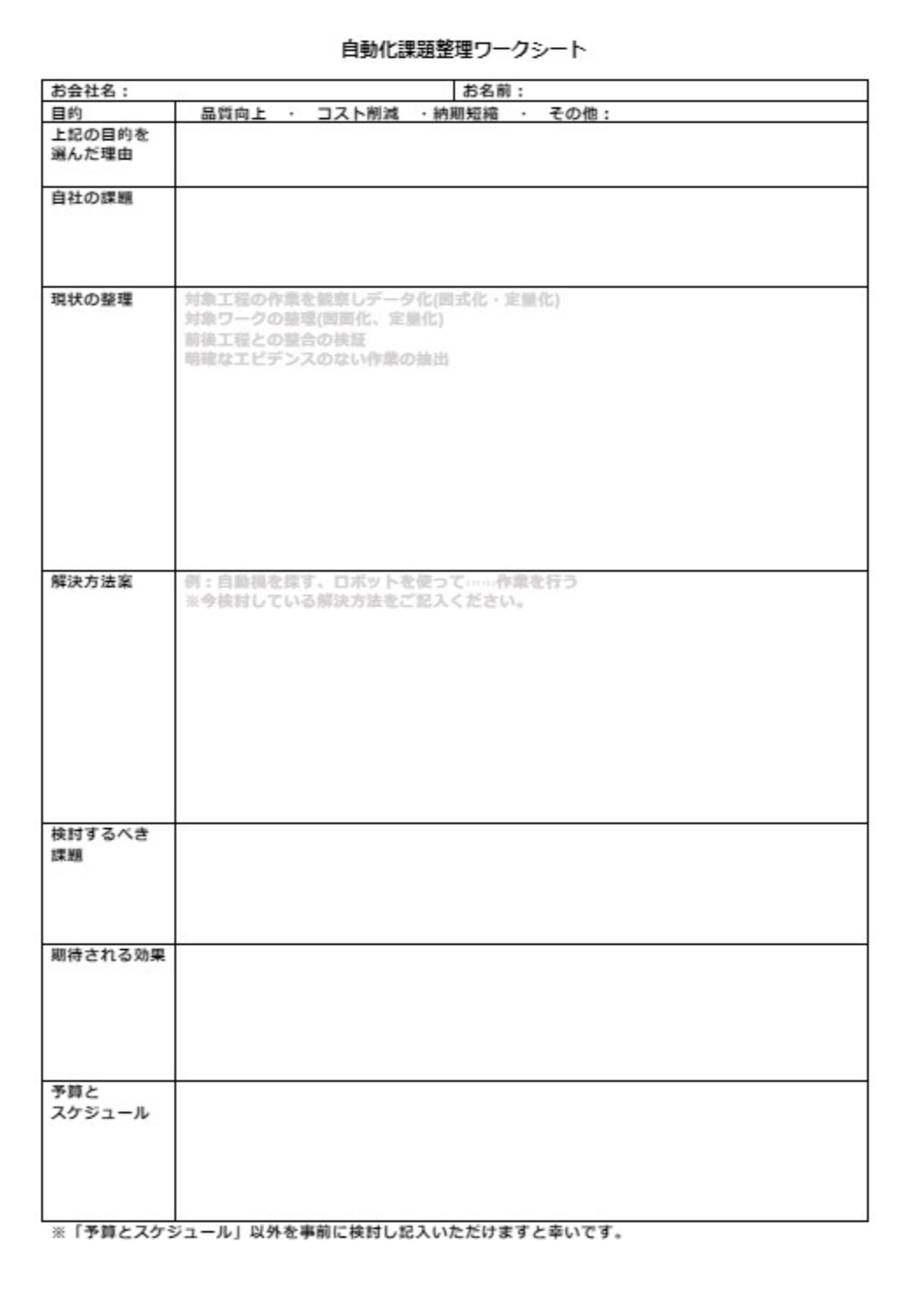

【ワークショップ】「要求仕様書作成ワークシートの作成」

午後は、参加者が自社の自動化課題を整理するワークを行いました。まずは、事前課題として提示していた「要求仕様作成ワークシート」を午前中の講義を聞いたうえで再度ブラッシュアップしていただきました。

【ワークショップ】2チームにわかれてディスカッション

課題を整理したあとは、講師と参加者を2チームに分けディスカッションを行いました。1人ずつ自社の課題と解決方法案を発表し、講師や他の参加者からフィードバック をもらいます。今回は、参加者の業種がバラバラということもあり「こんな製品があるよ」「ウチの業界ではこういうことをやっているけど御社に応用できるのでは?」など異業種だからこその様々な視点からのコメントが飛び交いました。

【ワークショップ】発表とフィードバック

最後は、発表と講師からのフィードバックを行いました。改めて自社の課題を共有したのち、チームごとのディスカッションをふまえた解決方法案と、その中でまずは何から取り組むかについて発表しました。終了後、講師と名刺交換を行い「自動化プロジェクトとして動かし始めたらぜひ一度工場を見に来てほしい」「システムを作る際に改めてお願いしたい」と各社自社の課題解決に前向きな様子が伺えました。ぜひ、このワークショップをきっかけに自動化が進んだという企業が出てきてほしいなと感じています。